Prof. Dr.-Ing. Dominik Matt ist Inhaber des Lehrstuhls für Produktionssysteme und Technologien und leitet den Forschungsbereich „Industrial Engineering & Automation (IEA)“ an der Fakultät für Naturwissenschaften und Technik der Freien Universität Bozen. Darüber hinaus ist Prof. Matt Leiter des Forschungsinstitutes Fraunhofer Italia in Bozen. Seit 2020 ist er Mitglied der renommierten Deutschen Akademie der Technikwissenschaften „acatech“.

Digitalisierung als Chance in der Krise

Könnten Sie uns die beiden Begriffe BIM und erweiterte Realität (AR/VR-Technologien) erklären?

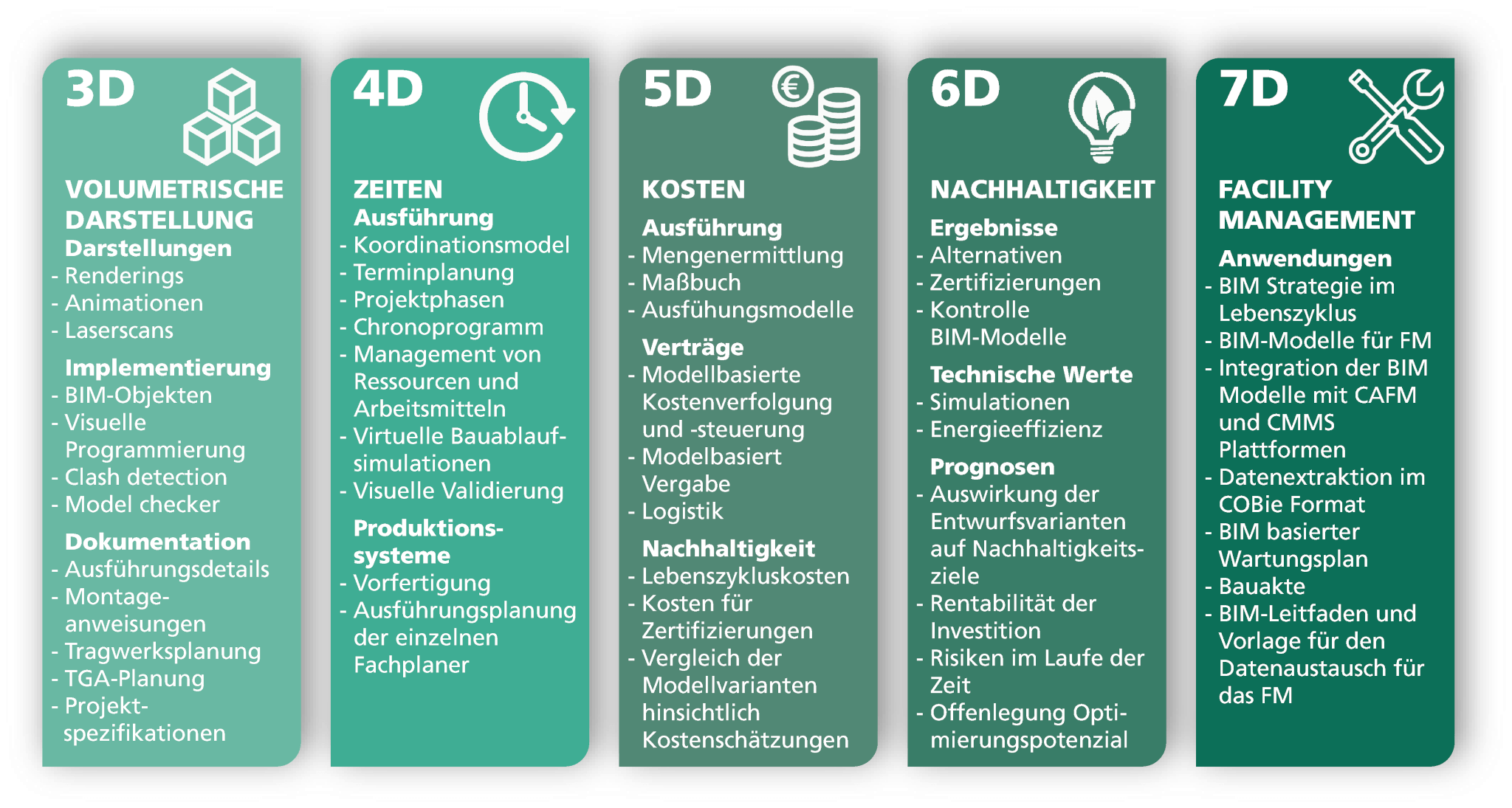

BIM (Building Information Modeling) bezeichnet den gesamten Prozess der datenbasierten Planung, Abwicklung und des Betriebs eines Bauwerks über dessen gesamten Lebenszyklus. Aus diesem Prozess heraus entsteht das Building Information Model, als digitale Darstellung oder digitaler Zwilling sämtlicher Bauwerksmerkmale. Die BIM Methodologie gilt als eine Revolution im Bausektor und führt zu einer bedeutenden Steigerung der Effizienz der Prozesse und Qualität des Bauwerks.

Die Ergebnisse des BIM-Reports Südtirol 2018 von Fraunhofer Italia zeigen, dass BIM in Südtirol noch wenig genutzt wird. Über die Daten hinaus zeigt die Erfahrung von Fraunhofer Italia mit den lokalen Baubetrieben, dass sich das Thema in ganz Südtirol ausbreitet. Ausgehend vom Leitprojekt (beauftragt von der Autonomen Provinz Bozen), hat das Thema begonnen auch bei den örtlichen Körperschaften in der gesamten Region Interesse zu wecken.

Was die Betriebe betrifft, so wurde BIM bis vor einiger Zeit vor allem unter Planern diskutiert; heute können wir auch unter den Bauunternehmen einige erfolgreiche Initiativen zur Umsetzung von BIM aufzeigen. Eines davon ist das Projekt „Leitfäden BIM“, wobei Fraunhofer Italia Leitfäden für die Sektoren Hoch- und Tiefbau, Holzbau sowie Installation im Auftrag der Handelskammer Bozen erarbeitet hat. Hierfür gab es eine enge Zusammenarbeit mit führenden Südtiroler Unternehmen aus diesen Sektoren.

Neben BIM als Methode zur Prozessmanagementoptimierung unterstützt Fraunhofer Italia die Implementierung von Augmented und Virtual Reality (virtueller und erweiterter Realität) Anwendungen zum Qualitätsmanagement und zur besseren Koordination der Arbeitsprozesse sowohl in der Produktion als auch auf der Baustelle. Es wird beispielsweise erforscht, wie immersive Visualisierung in Verbindung mit BIM den Informationsfluss, sowie die Kommunikation und Zusammenarbeit zwischen den verschiedenen Akteuren verbessern kann. Im Rahmen des Projekts VISUAL– VIrtual SimUlator for Automation Laboratory – dienen AR/VR-Technologie der Erprobung möglicher Optimierungen von Fertigungsprozessen.

Wie lassen sich BIM und AR/VR-Technologien konkret veranschaulichen?

Das Einsatzpotential von BIM bzw. AR/VR-Technologien zeigen wir anhand eines Renovierungsbeispiel, welches ich im Rahmen des genannten TEDx Bozen 2017 vorstellte.

Familie Mustermann hat bei sich zu Hause das alte Kinderzimmer ihres Sohnes in ein flottes, modernes Jugendzimmer umgestaltet. Für eine etwas komplizierte Wandnische rufen sie den Tischler ihres Vertrauens an.

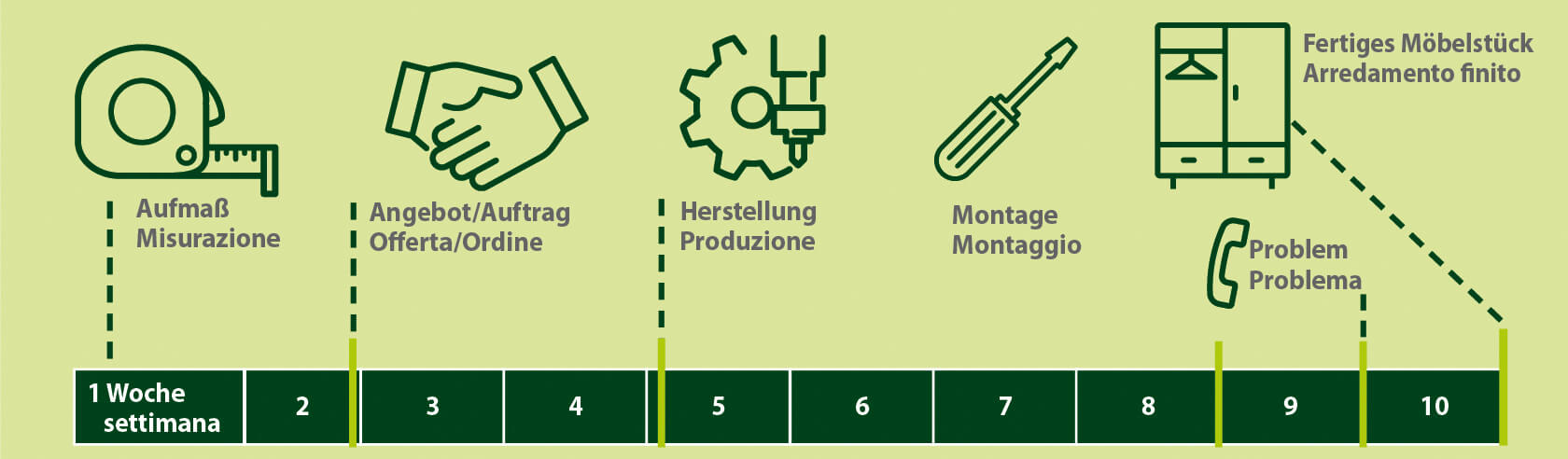

Tag 0: Der Tischler kommt, sieht sich die Nische an, hört sich die Vorstellungen von Familie Mustermann an und ergänzt diese um einige Tipps. Daraufhin nimmt der Tischler Maß und fährt wieder weg.

Nach 2 Wochen: Zwei Wochen später bekommt Familie Mustermann das Angebot. Hierzu kommt der Tischler persönlich vorbei und zeigt ihnen die gezeichneten Pläne. Zur besseren Vorstellung hat er das Möbelstück mit einem 3D-Rendering visualisiert. Nach ein paar Änderungswünschen und einer harten Preisverhandlung einigen Sie sich, wie bisher immer und der Auftrag wird erteilt.

Nach 8 Wochen: Etwa 6 Wochen später ist der Einbautermin. In der Zwischenzeit wurde der Auftrag eingegeben, die Programme für die CNC Maschinen erstellt. Das Material musste ausgelagert, zur Maschinen transportiert werden und die Maschinen bestückt werden. Fertige Teile mussten abgestapelt und auf ihre Qualität hin geprüft werden. Schließlich wird der Auftrag komplett auf einer Palette bereitgestellt und kann verladen werden. Zwei Monteure kommen mit einem Lieferwagen zu Familie Mustermann, laden aus und beginnen mit dem Einbau. Beim Einbau wird festgestellt, dass ein paar Teile nicht ganz passen, wie geplant. Nach Rücksprache mit dem Chef und einer höflichen Entschuldigung räumen die Mitarbeiter alles notdürftig weg und verlassen das Heim wieder auf unbestimmte Zeit.

Nach 9 Wochen: Familie Mustermann ärgert sich jeden Tag, wenn sie über das Chaos im Zimmer stolpern, fügen sich dann aber doch in ihr Schicksal und widmen sich ihrem Tagesgeschäft. Ein paar Tage später rufen sie den Tischler an und fragen nach wann das Problem behoben sein wird. Er entschuldigt sich – es sei alles momentan so hektisch aufgrund eines dringenden Großauftrages – und er sichert ihnen zu innerhalb nächster Woche alles zu ihrer höchsten Zufriedenheit fertig zu stellen.

Nach 10 Wochen: Die Monteure kommen dieses Mal mit den richtigen Teilen, stellen alles ordnungsgemäß fertig, räumen auf und hinterlassen alles in bester Ordnung.

Die gesamte vergangene Zeit vom Erstkontakt bis zur Fertigstellung betrug 10 Wochen. Wir sprechen hierbei von der Auftragsdurchlaufzeit. Die Fakturierung und der Zahlungseingang wurden noch gar nicht berücksichtigt.

Nun schauen wir wieviel Zeit davon aus Sicht des Kunden „wertschöpfend“ war und tatsächlich zur Fertigstellung des Produktes beigetragen hat:

- Beratungsgespräch 15 Min. von einer Stunde,

- tatsächliche Fertigungszeit der Schrankbauteile: 1 Stunde und 15 Minuten,

- effektive Montagezeit 2 Stunden.

- Wertschöpfende Zeit insgesamt 3,5 Stunden vs. 10 Wochen Durchlaufzeit, also 1%. Die verbliebenen 99% sind Transport- Liege-, Warte-, Handhabungs-, Fehlerbehebungs-, Dokumentations- und sonstige Nebenzeiten.

Hätte die gleiche Arbeit in weniger Zeit und effizienter ausgeführt werden können?

Diese Frage wird sich unsere „google“-aufgeklärte Gesellschaft der nun nachrückenden Generationen vermutlich häufiger stellen. Da wäre es gut ein geeignetes Konzept parat zu haben. Genau hier kann uns Digitalisierung helfen.

Dafür wagen wir einen Blick in die Zukunft. Wie könnte der Prozess in 10 Jahren nach Abschluss eines digitalen Transformationsprozesses aussehen?

Versuchen wir mal uns diesem Konzept aus der Perspektive des Tischlers systematisch in drei Phasen anzunähern:

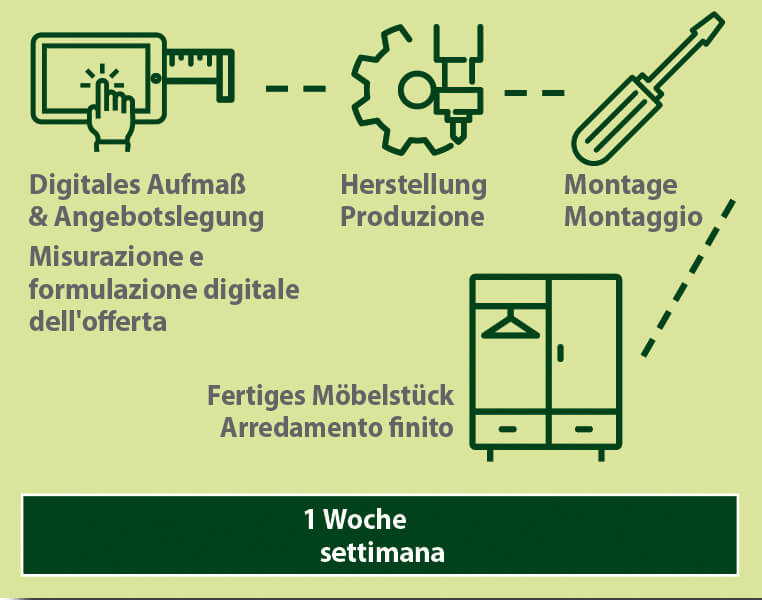

(1) Digitale Aufmaßnahme und Angebotslegung

Der Tischler kommt mit einem Gerät zur digitalen Vermessung. Er stellt das Gerät auf und dieses vermisst autonom den Einbaubereich während er parallel dazu sich mit seinem Kunden über seine Wünsche unterhaltet. Der Tischler sucht im Tablet in seiner Planungs-App bereits erste Standardmodule für einen Einbauschrank aus, bespricht mit seinem Kunden am Tablet die Einteilung der Fächer und Schubladen, Holztyp und Furnierfarben, Griffe und Beschläge. Währenddessen hat das Messgerät seine Arbeit vollendet und sendet die Daten an das Tablet, wo die getroffene Auswahl nun in die gemessene Einbaulücke eingepasst wird und ein realitätsnahes Rendering erstellt wird. Der Tischler zeigt seinem Kunden erst das Rendering am Tablet, macht noch einige Modifikationen. Dann reicht er seinem Kunden die AR-Brille und sein Kunde kann nun in Augmented Reality seinen künftigen Schrank betrachten. Der Kunde ist begeistert, und möchte wissen was das kostet. Das System hat anhand der hinterlegten Daten automatisch einen Preis kalkuliert. Der Kunde verhandelt noch ein bisschen bevor sie sich einig werden. Auch die Frage nach dem Datum der Fertigstellung kann der Tischler sofort präzise beantworten: Er braucht dafür nur in der App die Produktion anhand der aktuellen Auslastung und dem verfügbaren Lagerbestand mit diesem zusätzlichen Auftrag simulieren und erhält die Rückmeldung, dass der Auftrag bereits Ende der Woche fertiggestellt sein könnte. Damit ist der Kunde zufrieden. Er lässt seinen Kunden zur Auftragsbestätigung digital auf dem Tablet unterschreiben. Die App sendet automatisch dem Kunden eine Bestätigungs-Email mit der Auftragsbestätigung und zeitgleich wird in der Tischlerei die Produktion angestoßen. Das kann einfach und schnell erfolgen, da alle Maße stimmen, die Stückliste und das CNC Programm automatisch erstellt und an Lager und Maschine gesandt wurden. Statt einer Woche und viel Aufwand und Kosten für Zeichnungserstellung, Kalkulation, Rendering und Fahrten ist der Auftrag innerhalb einer Stunde bestätigt und in Produktion gegangen. Zusätzlich kann der Tischler seinem Kunden ein präzises vermessenes digitales Abbild des Raums übergeben, das für ähnliche Arbeiten dann direkt zur Verfügung steht. Angereichert mit weiteren Meta-Informationen, wie beispielsweise Materialien, Modell und Einbaudatum verfügt der Kunde ab jetzt über einen digitalen Zwilling seiner eigenen vier Wände.

(2) Herstellung

In unserer neuen digitalen Welt ist der Produktionsauftrag bereits angestoßen während der Tischler noch weitere Kundenbesuche macht. Aus den gemessenen Daten und dem daraufhin erstellten 3D-Modell wurde automatisch eine Stückliste und die Bearbeitungsprogramme für die Maschinen erstellt. Jede Maschine kennt genau ihren aktuellen Status und die Belegung und meldet diese in Echtzeit an den zentralen Planungsrechner. Das Lagerprogramm veranlasst die automatische Auslagerung der benötigten Holzplatten und Beschläge und ein Roboter stapelt diese in der richtigen Reihenfolge auf ein fahrerloses Transportsystem. Dieses verteilt die Komponenten auf die einzelnen Maschinen, welche Schritt-für Schritt gemäß Planung autonom mit der Bearbeitung der Aufträge starten. Die Mitarbeiter des Tischlers überwachen die Fertigung, greifen nur bei Problemen ein und überprüfen die Qualität. Ansonsten widmen sie sich der weiteren Verfeinerung der digital in der Datenbank hinterlegten Möbelmodelle und Module, und entwickeln neue Möbelkonzepte. Nach drei Arbeitstagen ist die Fertigung komplett abgeschlossen, ein Roboter stellt die Lieferung zusammen, verpackt diese und stellt sie dem Montageteam im Versand bereit.

(3) Montage

Das Montageteam erhält automatisch einen Termineintrag auf dem Smartphone, mit Adresse und vereinbarter Uhrzeit des Kundentermins. Der Kunde erhält eine WhatsApp Benachrichtigung, dass das Montageteam am Folgetag um 8:00 Uhr mit dem Einbau beginnen wird.

Die Monteure haben das fertige Versandpaket ins Lieferauto geladen. Sie kommen pünktlich zum Kunden, finden alle Teile korrekt gefertigt und griffbereit verpackt vor. Die Montage wird in weniger als 2 Stunden abgeschlossen. Der Kunde hat bereits eine Woche nach Erstkontakt mit dem Tischler das maßgefertigte Möbelstück im Haus.

Fazit:

Die Digitalisierung hat sowohl dem Kunden als auch dem Tischler nur Vorteile gebracht. Der Kunde bekommt in deutlich kürzerer Zeit genau das, was er sich vorgestellt hatte (denn er hatte es ja bei Bestellung praktisch „live“ erlebt“). Der Tischler hat viel Zeit, Ärger und Kosten gespart, muss sogar den unmittelbaren Preis- und Wettbewerbsvergleich mit Standard-Möbelhäusern nicht scheuen.